|

|

Double Disk Refiner(叩解機)動力削減対策

【1】ローターの回転に要する動力

【2】ローター回転によるポンピング作用に消費される動力

【3】リファイニング(叩解)に消費される動力

|

【1】叩解機の操業条件(動力負荷率):

|

処理原料濃度

原料通過量

|

|

【2】叩解機の設計条件(叩解機の回転数):

|

ディスクプレートの形状

ディスクプレートの材質

|

※表をクリックすると拡大します。

|

【1】

|

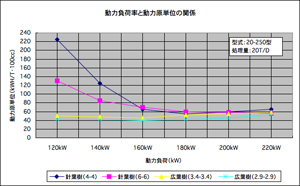

動力原単位を重視する場合は叩解機はほぼ100%の負荷で操業するのが望ましい。

|

【2】

|

単位ディスク盤面積当たりの適正負荷は0.12〜0.15HP/cm2である。即ち、14型は75〜110kW、20型は190〜220kW、26型は300〜350kW、34型は600〜650kWであり、これより高くなっても、低くなっても動力原単位は悪化する傾向となる。

|

【3】

|

針葉樹パルプは繊維が強靭である為、負荷率が低いと叩解が進まないので動力原単位は悪くなる。広葉樹パルプは過度に負荷をかけると、ローターとステーターの接触圧が高くなり、繊維が短いので刃面に掛かりにくく動力原単位は悪化する。

|

|

※表をクリックすると拡大します。

|

【1】

|

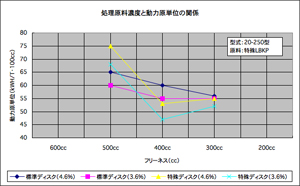

一般的推奨濃度:NBKP3.0〜3.5%、LBKP4.0〜4.5%

|

【2】

|

針葉樹パルプ:濃度が高いとディスク盤面において原料がマット状になり繊維一本一本に動力が伝わらず叩解が進まなく、動力原単位は悪化する。

|

【3】

|

広葉樹パルプ:濃度が低いと繊維がディスクプレートの溝間をすり抜けてしまい、叩解が進まず動力原単位は悪化する。

|

【4】

|

高歩留LBKP:高歩留LBKPや一部の広葉樹パルプでは針葉樹パルプと同じ傾向を示すものがある。実際に使用するパルプの性質をよく見極めて一定のパルプを使用し、それにあった原料濃度で処理することが望ましい。

|

|

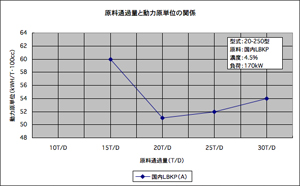

【1】

|

一般的にDDRの場合には、下記の表に示すように盤面の大きさによって適切な処理量の範囲がある。これより多くてもすくなくても動力原単位は悪化する傾向となる。

|

【2】

|

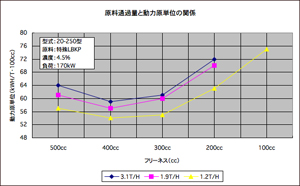

叩解作用を受け易い原料:高蒸解パルプ、赤松、国内広葉樹パルプ通過量が多いほうが動力原単位は低下する。

|

【3】

|

叩解作用を受けにくい原料:輸入針葉樹パルプ、輸入広葉樹パルプの一部通過量が少ないほうが動力原単位は低下する。

|

|

14-150型

|

20-250型

|

26-400型

|

34-800型

|

LBKP

|

24-36T/D

|

40-60T/D

|

64-96T/D

|

128-192T/D

|

NBKP

|

15-21T/D

|

25-35T/D

|

40-56T/D

|

80-112T/D

|

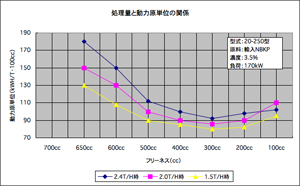

■処理量と動力原単位の関係

※表をクリックすると拡大します。

|

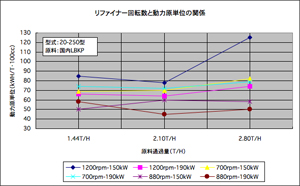

■原料通過量と動力原単位の関係

※表をクリックすると拡大します。

|

■原料通過量と動力原単位の関係

※表をクリックすると拡大します。

【1】

|

回転数の増加:離解、ディシャイブ部の促進、繊維のカッティングとフィビリゼーションの低下

|

【2】

|

回転数の低下:繊維のカッティングの促進、離解、ディシャイブ部の低下

|

【3】

|

回転数の調節:叩解特性の変化…動力原単位の調節手段としては不適当

|

【4】

|

適切な回転数:20-250型DDRで880rpm…ディスクの周速で23〜26m/secが適切である。

|

※表をクリックすると拡大します。

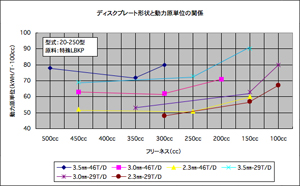

【1】

|

動力原単位に影響する最も大きな要素である。

|

【2】

|

ディスクプレート設計の要素:刃幅、溝幅、刃の長さ、溝深さ、交差角度、材質

|

【3】

|

ディスクプレートの形状は叩解特性(フリービーティング、フィビリゼーション、ディファイバーリング、ディシャイブ)に大きな影響を与えるので動力原単位の削減と叩解特性の両面からの検討が必要である。

|

【4】

|

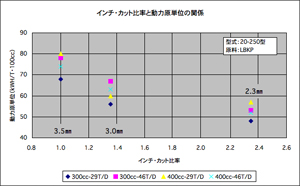

一般的にはディスクプレートの動力原単位に関する特性はインチ・カット理論で説明される。

インチ・カット数=Nr(ローターの刃数)×Ns(ステーターの刃数)×L(刃の長さ・インチ)×RPM

インチ・カットの多い程叩解に作用する刃のエッジが多くなり叩解高率が向上する。

|

■インチ・カット比率と動力原単位の関係

※表をクリックすると拡大します。

|

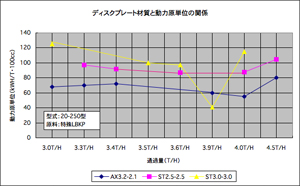

■ディスクプレート形状と動力原単位の関係

※表をクリックすると拡大します。

|

【1】材質の基本的な種類:

|

自成型…硬くて、比較的寿命が短い。エッジが鋭く保たれる。

刃面のウエットアビリティによって叩解特性が変化する。

耐磨耗型…硬くて、延性があり寿命が長い。エッジが丸くなる。

インチ・カットによって動力原単位が変化する。

|

【2】

|

ウエットアビリティの大きな材質はインチ・カットが少なくても動力原単位を下げることが出来る。

|

※表をクリックすると拡大します。

【1】

|

刃幅、溝幅、溝深さ(刃高さ)、ピッチ:

溝幅は原料種類、濃度によって選定する。

|

…繊維の溝内での自由運動の確保

…バー角度とポンピング作用の関係を考慮

…LBKP(2.0〜3.5mm)

NBKP(3.0〜5.0mm)

|

刃幅と溝幅の関係:

|

標準は1対1

フリービーティングは(刃幅<溝幅)

ウエットビーティングは(刃幅>溝幅)

|

溝深さ:

|

曲げ応力に耐えられること。(通常は刃幅の二倍以内)

浅くすると…

|

繊維がバーエッジに掛かり易く、叩解が進み易い。

|

| 浅過ぎると… |

詰まり易くなる。ステーター溝内のリターンフローが無くなる。

寿命が短くなる。

|

| 深すぎると… |

繊維が素通りし易い。ポンピング作用が強くなり過ぎる。

|

|

|

【2】刃の長さ:

|

インチ・カットに関係する。長い程インチ・カットは大きくなる。長い程接触面積が大きくなり、

同一動力負荷の場合は単位接触面積当たりの力が弱まり、ウエットビーティングとなる。

|

【3】交差角度:

|

標準は10〜20度。インチ・カットに関係する。大きい程インチ・カットは大きくなる。

大きいと…

|

刃物接触面積が大きくなり、挟み角度が鈍角になる。

繊維は切れにくく、ウェットビーティング傾向となる。

ポンピング作用が強まり、エネルギー・ロスが大きくなる。

|

小さいと…

|

上記の逆となり、フリービーティング傾向となる。

|

|

ローター、ステーターの有効盤面全面積:St

ローターバーとステーターバーのピッチ:Pr、Ps

ローターバーとステーターバーの幅:Wr、Ws

ローターバーとステーターバーの交差角度:α

ローターバーの面積(Sr)とステーターバーの面積(Ss): Sr=St・Wr/Pr、Ss=St・Ws/Ps……………(1)、(2)

ローターバーとステーターバーの総平均接触面積(sb): Sb=St・(Ws/Ps)・(Wr/Pr)……………(3)

ローターバーとステーターバーの単位接触面積(F): F=Ws・L1、L1=Wr/sinαF=Ws・Wr/sinα……………(4)

ローターバーとステーターバーの総平均交差数(N): N=Sb/FからN=(St・sinα)/Ps・Pr……………(5)

ローターとステーターの総延長交差バーエッジの長さ(D): D=N・L1からD=St・(Wr/Ps・Pr)……………(6)

【1】ステンレス系ディスクプレート:

|

(3)、(5)、(6)式を主体に解析できる。

フリービーティングの場合は(3)、(5)、(6)の値が小さくなるよう設計。

ウエットビーティングの場合は逆の設計になる。

|

【2】ウエットアビリティの大きなディスクプレート:

|

刃面での圧搾作用が叩解作用に影響するので(3)式となる。

|

|

|

Copyright(C) 2006 OHHARA MACHINERY CO.,LTD, All Rights Reserved.

|

|